Points clés à retenir :

- Pénurie de main-d'œuvre : La pénurie de main-d'œuvre empêche l'industrie manufacturière de fonctionner à pleine capacité, créant des retards dans la chaîne d'approvisionnement.

- Charge de travail des opérateurs : Comprendre l'ensemble des tâches des opérateurs et leur charge de travail est crucial pour optimiser l'utilisation des ressources disponibles.

- Améliorer le ratio machine-opérateur : Avec une meilleure compréhension des charges de travail, il est possible d'assigner plusieurs machines aux opérateurs de façon intelligente et sans les surcharger, augmentant ainsi la productivité.

La pénurie de main-d'œuvre est un refrain courant dans l’industrie manufacturière. Que ce soit en Amérique du Nord ou en Europe, les fabricants ont du mal à trouver des travailleurs qualifiés pour faire fonctionner les machines et assurer une capacité de production suffisante.

Cependant, avant de vouloir recruter des nouvelles ressources, il est essentiel de répondre à une question cruciale : comprenez-vous vraiment la charge de travail de vos opérateurs et machinistes actuels ? Sans une compréhension claire et précise de la charge de travail de vos opérateurs, êtes-vous vraiment en mesure de savoir si vous avez besoin de plus de ressources humaines ?

1) Comprendre la charge de travail des opérateurs

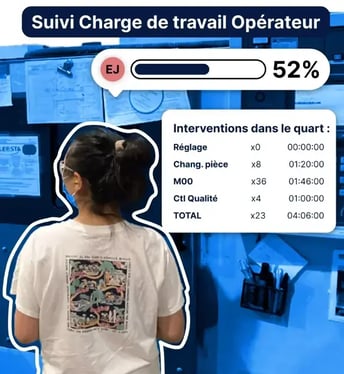

La charge de travail des opérateurs dans un environnement de fabrication avec des machines-outils englobe diverses tâches manuelles telles que les réglages, les changements de pièces, changements outils, gestion des M00, ou autres contrôles qualités. Souvent, ces tâches ne sont pas précisément suivies et personne dans l’usine n’est capable d’estimer le nombre d’interventions réalisées durant un quart de travail par un opérateur, et encore moins le temps à y consacrer.

Voici pourquoi il est crucial de comprendre la charge de travail :

- Éviter les surcharges de travail : Les employés surmenés sont plus sujets à l'épuisement professionnel, ce qui entraîne des taux de roulement de personnel élevés. Comprendre leur charge de travail permet de répartir les tâches plus équitablement, garantissant que personne n'est submergé, ce qui est directement lié à l’efficacité du personnel.

- Optimisation de l'efficacité : L'analyse de la charge de travail peut révéler des inefficacités et des goulots d'étranglement dans le processus de production. S’attaquer à ces problèmes peut améliorer la productivité globale sans nécessairement augmenter les effectifs.

- Amélioration du moral : Les opérateurs qui estiment que leur charge de travail est juste et gérable sont plus susceptibles d'être satisfaits de leur travail, ce qui entraîne un moral plus élevé et de meilleures performances.

- Allocation des opérateurs optimisée : Connaître la charge de travail exacte permet de meilleures prévisions, ce qui permet une planification de la main-d'œuvre intelligente et optimisée, en garantissant que les opérateurs ne soit ni en surcharge, ni en sous-charge de travail

- Amélioration du ratio nombre de machines par opérateur : En connaissant la charge de travail de chaque opérateur, vous pouvez attribuer plus de responsabilités aux opérateurs ayant une faible charge de travail, leur permettant de gérer plusieurs machines en même temps, augmentant ainsi la productivité sans augmenter les coûts de main-d'œuvre.

2) Calculer la charge de travail de l'opérateur

2.1. Collecte des données

Le défi majeur pour prédire la charge de travail des opérateurs est de connaître les durées estimées de chacune des tâches, ce qui n’est généralement pas accessible. En effet, dans les logiciels standard de production, tels que les ERP, MES, MRP ou APS, uniquement le temps de réglage et le de cycle total de production sont enregistrés.

Lors de la production, les tâches manuelles qui correspondent à 80% du temps de travail des opérateurs ne sont pas enregistrées : temps alloué sur un M00 (arrêt planifié en usinage), temps alloué sur un contrôle qualité, temps alloué sur un changement de pièce ou un changement d’outil, etc. Ces tâches sont trop micros pour les ERP, MES, MRP et APS, donc il n’y a aucune visibilité dans ces systèmes dont le but est de gérer les opérations à plus haut niveau.

Dans les pratiques du lean manufacturing, les temps peuvent être chronométrés manuellement afin de comprendre le temps standard de chaque opération. Généralisée au niveau de l’usine, cette pratique représente un travail Herculéen, réalistiquement difficile voir impossible à mettre en place et surtout à maintenir.

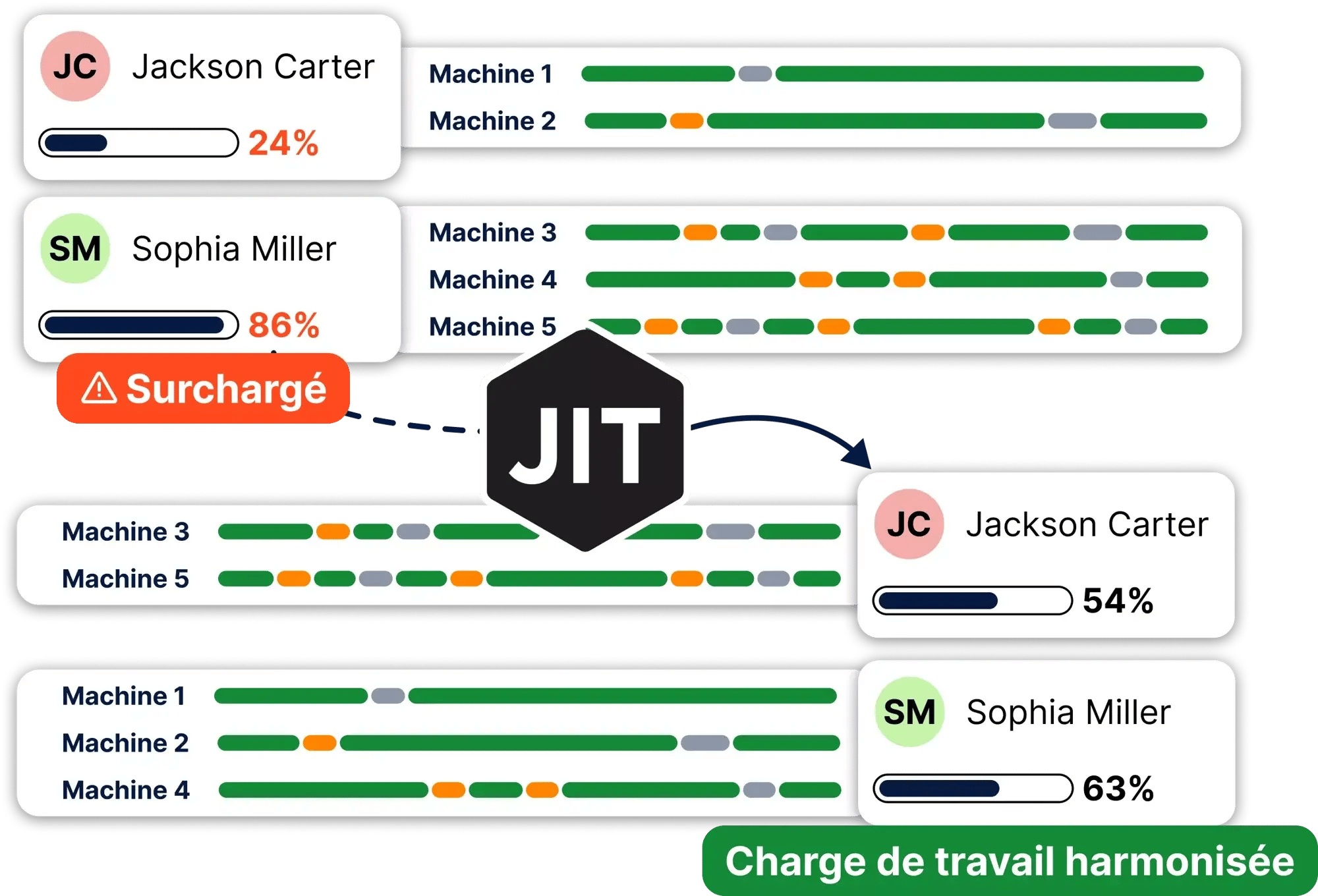

C’est ici que JITbase prend place, en collectant ces temps de façon 100% automatisé, grâce aux données machines. Ainsi, il est possible d’avoir une vision sur toutes les interventions manuelles réalisées par les opérateurs ou machinistes en production :

- Temps de réglage

- Temps de changement de pièce

- Temps d’arrêts planifiés (M00)

- Temps d'inspection, contrôle qualité, etc

Au fur et à mesure que JITbase collecte ces données, les temps standards de vos programmes CN incluant les interventions manuelles sont enregistrés. Par conséquent, il est possible de prédire la charge de travail de l’opérateur dans le quart de travail, lorsqu’il devra réaliser cette production.

2.2. Analyse des données pour améliorer les estimés

Une fois que JITbase a collecté suffisamment de données, il est possible d'utiliser des outils d'analyse pour améliorer les estimés.

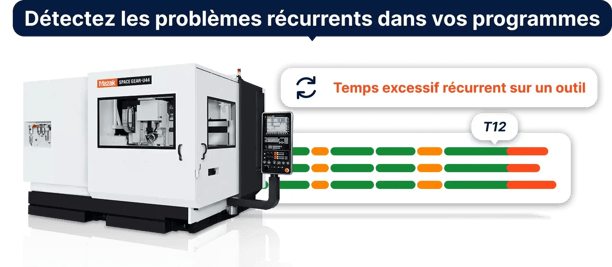

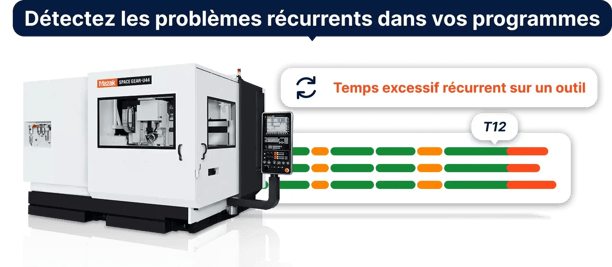

Si vous simulez vos programmes avec des logiciels de simulation comme Vericut ou NCSIMUL, vous vous apercevrez que les temps de cycle pour outil sont généralement un peu plus long que l’estimé. La collecte et l’analyse de données pour outil dans JITbase vous permet d’avoir les temps de production précis, quasiment à la seconde prêt. Il est aussi possible de prendre connaissance d’arrêts non-planifiés récurrents sur une passe outil spécifique, ou d’autres problématiques où l’opérateur doit intervenir de façon non planifiée.

Les temps standards de chaque M00 du programme ainsi que les temps de changement de pièces peuvent aussi être analysés en détail, avec l’accès aux temps minimums, médians et moyens.

Apprenez-en plus :

En améliorant vos estimés, basé sur votre historique de données pour un programme CN spécifique, vous serez en mesure de prédire de façon extrêmement précise la charge de travail de vos opérateurs, en fonction des productions sur lesquelles ils travaillent.

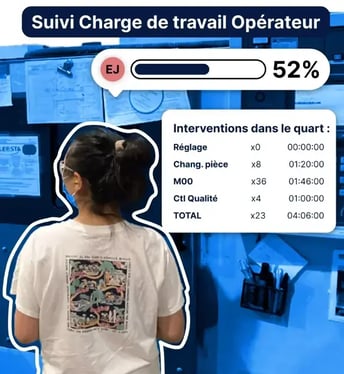

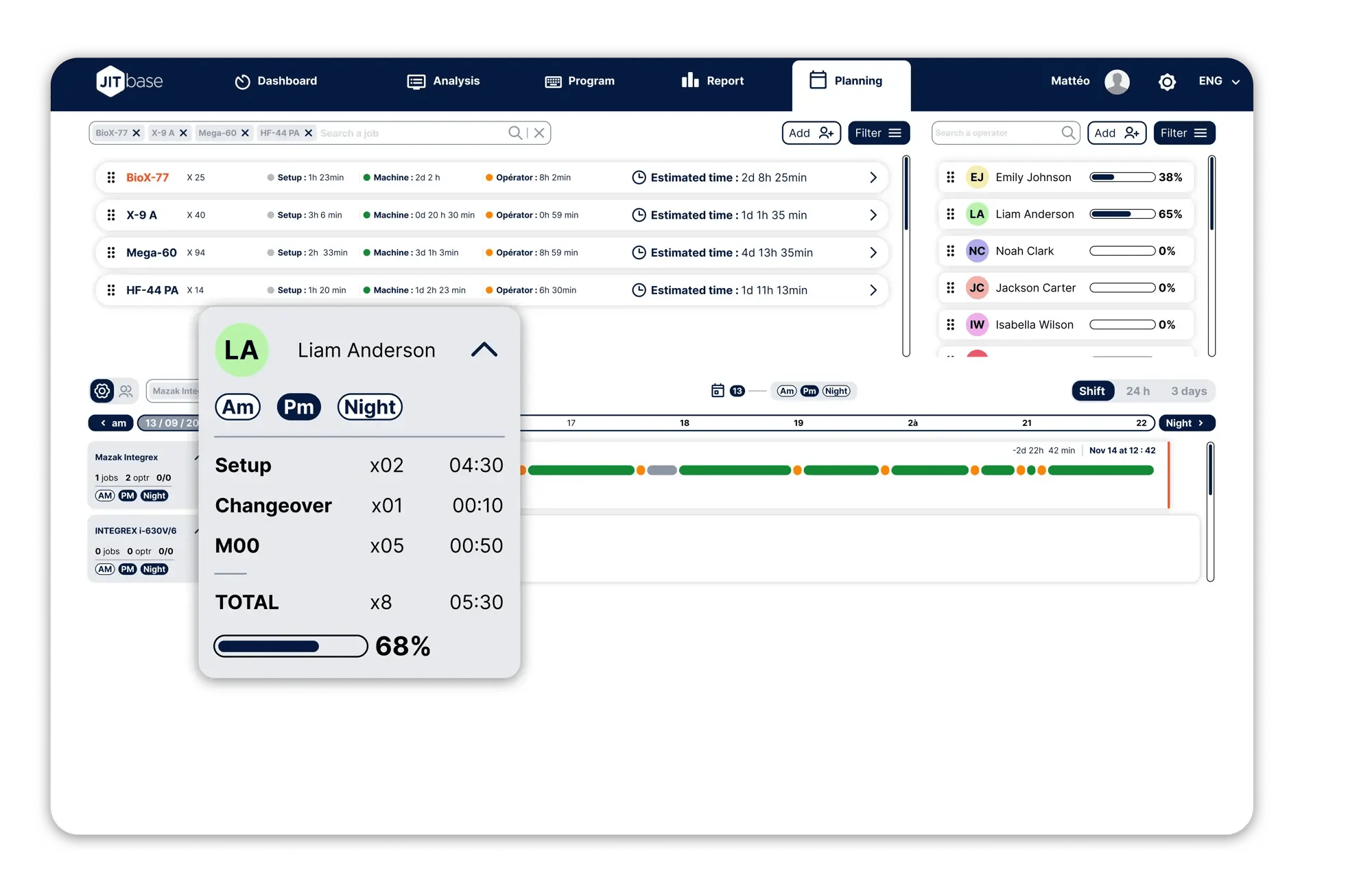

3. Planifier les opérations à venir

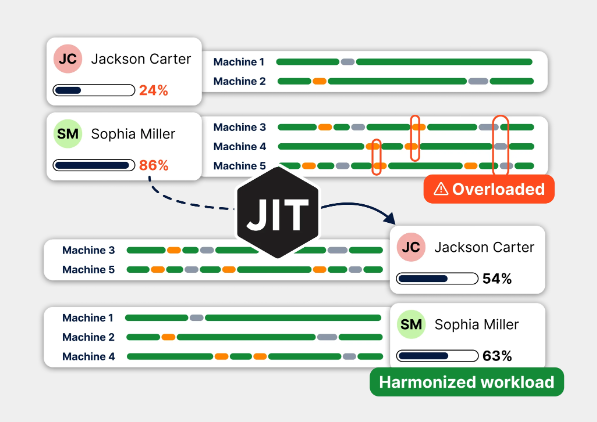

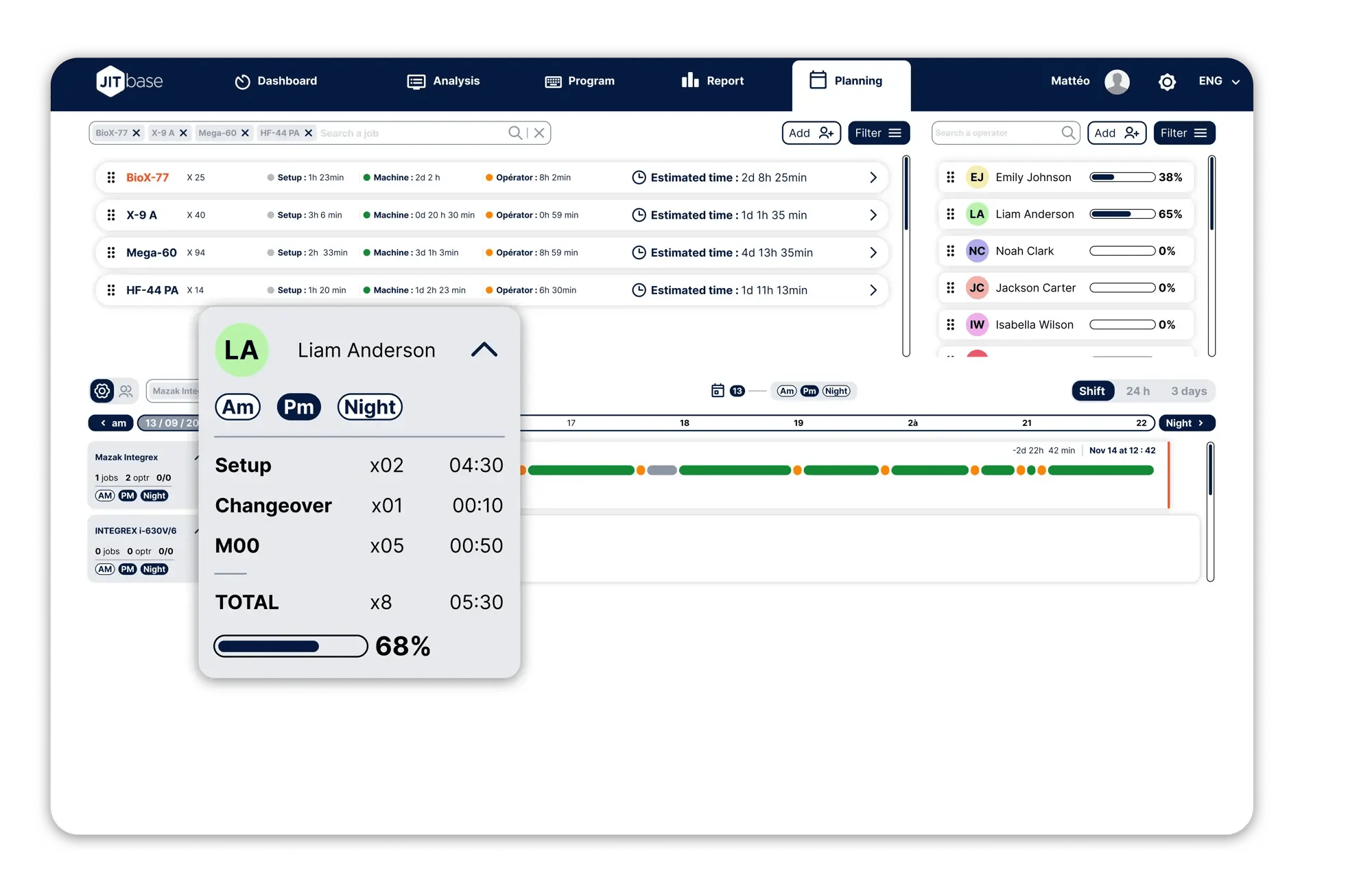

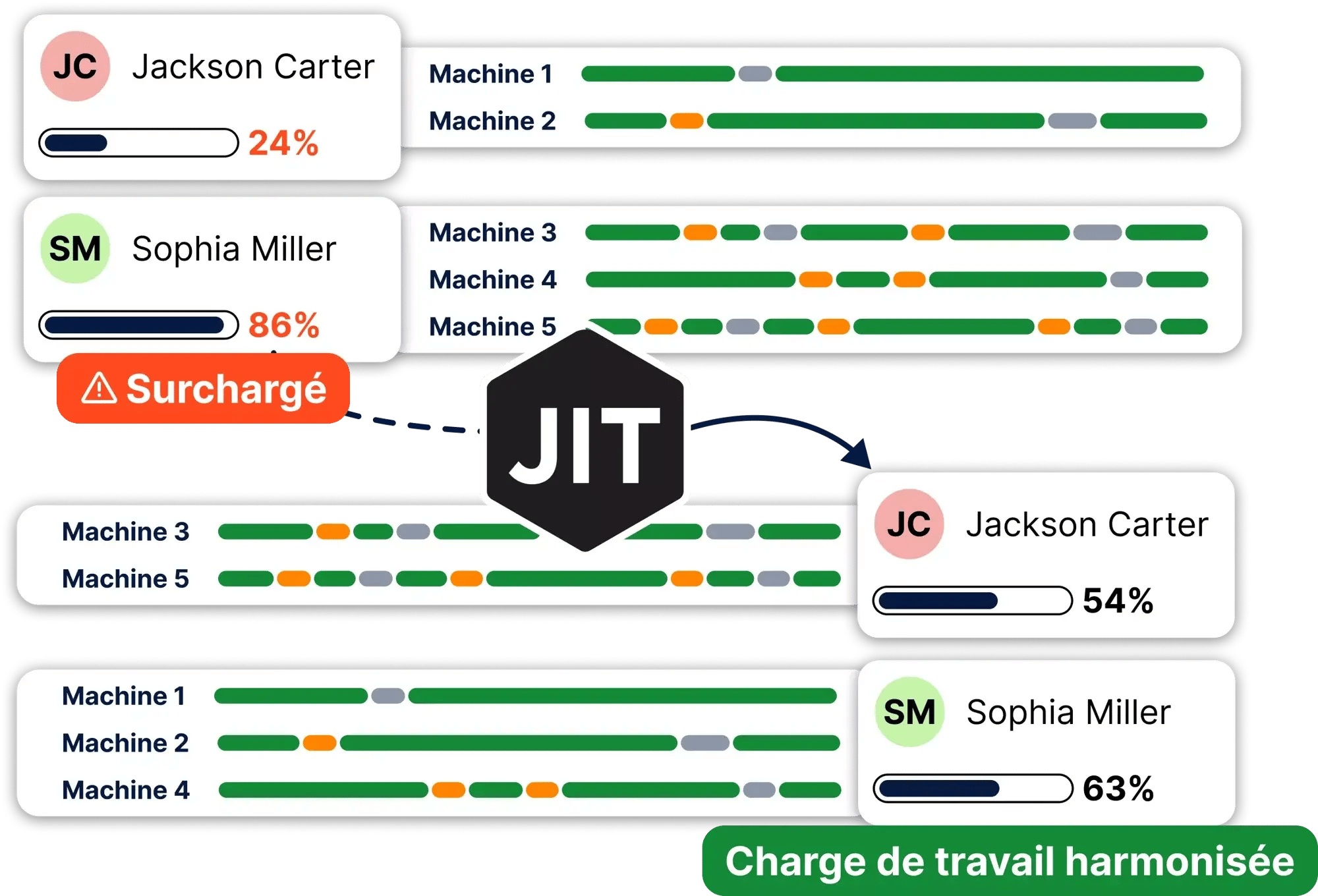

3.1 Réaffecter les OF pour équilibrer la charge de travail

En utilisant le planning et gestion de la main d'œuvre dans JITbase, vous pouvez importer vos OF (Ordre de Fabrication) de votre ERP. Grâce aux données enregistrées sur les tâches manuelles, le plan de production quotidien dans JITbase permet de visualiser toutes les interventions des opérateurs dans le quart de travail, et surtout de calculer sa charge de travail, selon le nombre de machines qu’ils gèrent et les productions qui roulent sur chaque machines.

La charge de travail des opérateurs est un indicateur clé pour prendre des décisions sur l’affectation des ressources sur les machines :

- Si la charge de travail est trop importante, il est souhaitable de réduire le nombre de machines géré par un opérateur, afin de ne pas affecter la performance et d’introduire de nombreux arrêts machines

- Si la charge de travail est trop faible, cela permet de détecter les opportunités où l’opérateur pourrait gérer une machine additionnelle, aider un opérateur en surcharge, ou simplement effectuer des tâches connexes.

Utiliser la charge de travail pour prendre des décisions sur l’ordonnancement de la production permet de :

- Maximiser le nombre de machines gérées par un opérateur, en détectant les sous-charges des opérateurs

- Éviter des problèmes de productivité où un opérateur est surmené

- Harmoniser les charges de travail de tous les opérateurs

3.2 Affectation des opérateurs dynamiques et intelligente

La réalité du planning est rarement la réalité en production. Il est donc essentiel d’être capable d’ajuster le plan de production, quasiment en temps réel, en fonction des aléas de production et des urgences qui surviennent en cours de journée.

Connecté aux machines, l'outil de planification et de gestion des effectifs de JITbase se met à jour en temps réel, en fonction de l’avancement réel en production. Il est donc possible de réajuster l'affectation des opérateurs tout au long du quart de travail, pour maintenir un niveau de productivité le plus élevé possible.

L’allocation des opérateurs sur les machines-outils ne se fait plus au hasard, basé sur des perceptions, mais bel et bien sur un indicateur de performance KPI précis : la charge de travail des opérateurs.

Apprenez-en plus :

Les superviseurs qui sont généralement en charge du planning quotidien et de l’allocation des ressources sur les machines peuvent désormais coupler leur expertise et expérience à des données factuelles qui peuvent les aiguiller sur des décisions essentielles avec un fort impact sur la productivité globale de l’usine.

Conclusion

La pénurie de main-d'œuvre dans l'industrie manufacturière est une véritable préoccupation, mais il est essentiel de comprendre dans un premier temps si les ressources humaines dont vous disposez sont utilisées de façon efficace.

Comprendre et gérer la charge de travail de vos opérateurs peut révéler des inefficacités cachées et des opportunités d'amélioration. Dans une vaste majorité des cas, les opérateurs CN sont sous-utilisés et ont en réalité la capacité de gérer plus de machines à la fois, bien sûr si c’est fait de façon mesurée et intelligente.

En étant capable de calculer avec précision les charges de travail en fonction du nombre de machines gérées et des productions qui roulent sur chaque machine, vous pouvez optimiser l’allocation des opérateurs, ce qui permet d’augmenter en moyenne le nombre de machines gérés par opérateur, d’améliorer la productivité et d’améliorer la satisfaction des employés.

Grâce à cette optimisation du ratio homme/machine, le besoin perçu de main-d'œuvre supplémentaire est atténué, ce qui réduira vos défis liés à l’embauche et à la pénurie de machinistes et opérateurs.

Dans un secteur en manque de capacité de production pour assurer les besoins de la supply chain, prendre le temps de comprendre et d'optimiser la charge de travail des opérateurs n'est pas seulement bénéfique : c'est essentiel pour soutenir la croissance et la compétitivité face aux défis liés à la main-d'œuvre. Alors, avant de déplorer la pénurie de main-d’œuvre, examinez de plus près la charge de travail de vos opérateurs et apportez les ajustements nécessaires pour constituer une main-d’œuvre plus efficace et plus résiliente.

Adressez la pénurie de machinistes en optimisant la gestion de vos effectifs :